Używamy plików cookie, aby poprawić Twoje doświadczenia.Kontynuując przeglądanie tej witryny, wyrażasz zgodę na używanie przez nas plików cookie.Dodatkowe informacje.

Używamy plików cookie, aby poprawić Twoje doświadczenia.Kontynuując przeglądanie tej witryny, wyrażasz zgodę na używanie przez nas plików cookie.Dodatkowe informacje.

Produkcja przyrostowa (AM) polega na tworzeniu trójwymiarowych obiektów, jednej ultracienkiej warstwy na raz, co czyni ją droższą niż tradycyjna obróbka.Jednak tylko niewielka część proszku osadzonego podczas procesu montażu jest wlutowana w element.Reszta nie topi się, więc można ją ponownie wykorzystać.Natomiast jeśli obiekt jest tworzony klasycznie, zwykle wymagane jest usunięcie materiału poprzez frezowanie i obróbkę skrawaniem.

Charakterystyka proszku określa parametry maszyny i należy je wziąć pod uwagę w pierwszej kolejności.Koszt AM byłby nieekonomiczny, biorąc pod uwagę, że niestopiony proszek jest zanieczyszczony i nie nadaje się do recyklingu.Uszkodzenie proszków skutkuje dwoma zjawiskami: modyfikacją chemiczną produktu oraz zmianami właściwości mechanicznych, takich jak morfologia i rozkład wielkości cząstek.

W pierwszym przypadku głównym zadaniem jest stworzenie solidnych struktur zawierających czyste stopy, dlatego należy unikać zanieczyszczenia proszku np. tlenkami czy azotkami.W tym drugim przypadku parametry te związane są z płynnością i rozprowadzalnością.Dlatego każda zmiana właściwości proszku może prowadzić do nierównomiernego rozłożenia produktu.

Dane z ostatnich publikacji wskazują, że klasyczne przepływomierze nie są w stanie dostarczyć odpowiednich informacji na temat sypkości proszku podczas produkcji dodatków do złoża proszkowego.Jeśli chodzi o charakterystykę surowców (lub proszków), na rynku dostępnych jest kilka odpowiednich metod pomiarowych, które mogą spełnić ten wymóg.Stan naprężenia i pole przepływu proszku muszą być takie same w celi pomiarowej i w procesie.Występowanie obciążeń ściskających jest niezgodne ze swobodnym przepływem powierzchniowym stosowanym w urządzeniach AM w testerach ścinających i klasycznych reometrach.

W GranuTools opracowano przepływy pracy umożliwiające charakteryzację proszków w procesie wytwarzania przyrostowego.Naszym głównym celem było posiadanie jednego narzędzia na każdą geometrię w celu dokładnego modelowania procesów, a ten przepływ pracy wykorzystano do zrozumienia i śledzenia ewolucji jakości proszku w wielu przejściach drukowania.Wybrano kilka standardowych stopów aluminium (AlSi10Mg) o różnym czasie trwania i różnych obciążeniach termicznych (od 100 do 200°C).

Degradację termiczną można kontrolować analizując zdolność proszku do magazynowania ładunku.Proszki analizowano pod kątem płynności (przyrząd GranuDrum), kinetyki upakowania (przyrząd GranuPack) i zachowania elektrostatycznego (przyrząd GranuCharge).Pomiary kohezji i kinetyki upakowania są dostępne dla następujących mas proszku.

Proszki, które łatwo się rozprowadzają, będą miały niski wskaźnik kohezji, podczas gdy proszki o szybkiej dynamice wypełniania będą wytwarzać części mechaniczne o mniejszej porowatości w porównaniu z produktami trudniejszymi do wypełnienia.

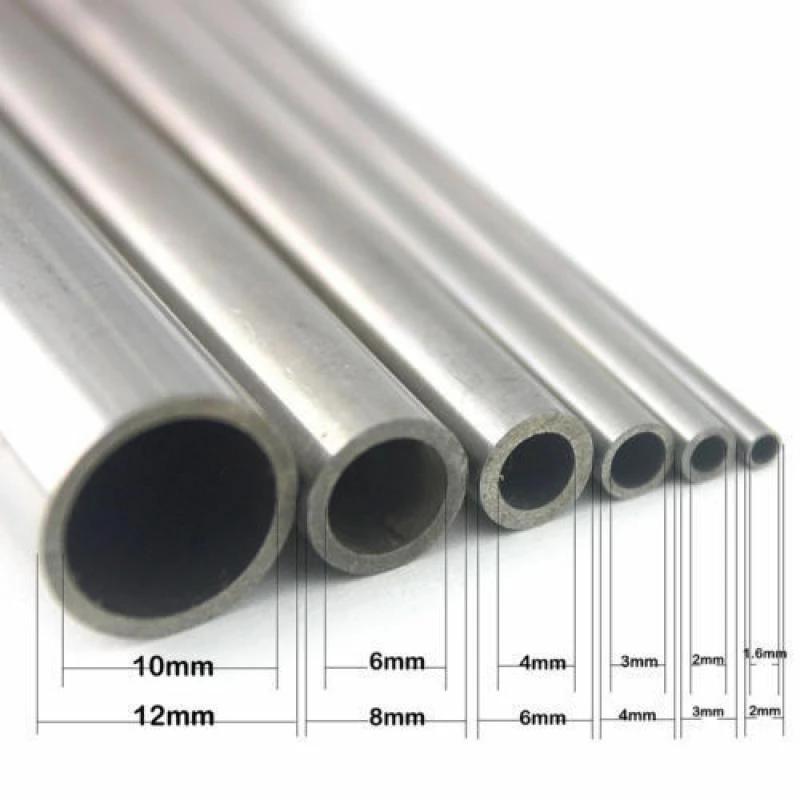

Wybrano trzy proszki stopu aluminium (AlSi10Mg) przechowywane w naszym laboratorium przez kilka miesięcy, o różnym rozkładzie wielkości cząstek oraz jedną próbkę stali nierdzewnej 316L, określaną tutaj jako próbki A, B i C.Charakterystyka próbek może różnić się od innych.producenci.Rozkład wielkości cząstek próbki mierzono za pomocą analizy dyfrakcji laserowej/ISO 13320.

Ponieważ kontrolują one parametry maszyny, w pierwszej kolejności należy wziąć pod uwagę właściwości proszku, a jeśli uznamy, że niestopiony proszek jest zanieczyszczony i nienadający się do recyklingu, koszt wytwarzania przyrostowego nie będzie tak ekonomiczny, jak byśmy tego chcieli.Dlatego też badane będą trzy parametry: przepływ proszku, kinetyka upakowania i elektrostatyka.

Rozsmarowywanie jest związane z jednorodnością i „gładkością” warstwy proszku po operacji ponownego pokrycia.Jest to bardzo ważne, ponieważ gładkie powierzchnie są łatwiejsze do wydrukowania i można je zbadać za pomocą narzędzia GranuDrum z pomiarem wskaźnika przyczepności.

Ponieważ pory są słabymi punktami materiału, mogą prowadzić do pęknięć.Dynamika pakowania jest drugim krytycznym parametrem, ponieważ proszki do szybkiego pakowania mają niską porowatość.To zachowanie zostało zmierzone za pomocą GranuPack z wartością n1/2.

Obecność ładunku elektrycznego w proszku wytwarza siły spójności, które prowadzą do powstawania aglomeratów.GranuCharge mierzy zdolność proszku do generowania ładunku elektrostatycznego w kontakcie z wybranym materiałem podczas przepływu.

Podczas przetwarzania GranuCharge może przewidzieć pogorszenie przepływu, takie jak tworzenie się warstw w AM.Uzyskane pomiary są zatem bardzo wrażliwe na stan powierzchni ziarna (utlenienie, zanieczyszczenie i chropowatość).Następnie można dokładnie określić ilościowo starzenie się odzyskanego proszku (± 0,5 nC).

GranuDrum opiera się na zasadzie obracającego się bębna i jest zaprogramowaną metodą pomiaru płynności proszku.Poziomy cylinder z przezroczystymi ściankami bocznymi zawiera połowę próbki proszku.Bęben obraca się wokół własnej osi z prędkością kątową od 2 do 60 obr/min, a kamera CCD wykonuje zdjęcia (od 30 do 100 zdjęć w odstępach 1 sekundy).Granica powietrze/proszek jest identyfikowana na każdym obrazie za pomocą algorytmu wykrywania krawędzi.

Oblicz średnie położenie interfejsu i oscylacje wokół tego średniego położenia.Dla każdej prędkości obrotowej kąt przepływu (lub „dynamiczny kąt spoczynku”) αf oblicza się ze średniego położenia granicy faz, a wskaźnik przyczepności dynamicznej σf, który odnosi się do wiązań międzycząsteczkowych, analizuje się na podstawie fluktuacji granicy faz.

Na kąt przepływu wpływa szereg parametrów: tarcie między cząstkami, kształt i spójność (van der Waalsa, siły elektrostatyczne i kapilarne).Proszki spoiste powodują przepływ przerywany, podczas gdy proszki niespoiste powodują przepływ regularny.Mniejsze wartości kąta przepływu αf odpowiadają dobrym właściwościom płynięcia.Wskaźnik przyczepności dynamicznej bliski zeru odpowiada proszkowi niespoistemu, dlatego też wraz ze wzrostem przyczepności proszku, wskaźnik przyczepności odpowiednio wzrasta.

GranuDrum umożliwia pomiar kąta pierwszego zejścia lawiny i zapowietrzenia proszku w trakcie przepływu, a także pomiar współczynnika przyczepności σf i kąta przepływu αf w zależności od prędkości obrotowej.

Pomiary gęstości nasypowej, gęstości usypowej i współczynnika Hausnera (zwane także „testami dotykowymi”) GranuPack są bardzo popularne w charakteryzacji proszków ze względu na łatwość i szybkość pomiaru.Gęstość proszku oraz możliwość zwiększania jego gęstości są ważnymi parametrami podczas przechowywania, transportu, aglomeracji itp. Zalecany sposób postępowania opisano w Farmakopei.

Ten prosty test ma trzy główne wady.Pomiary zależą od operatora, a metoda napełniania wpływa na początkową objętość proszku.Wizualne pomiary objętości mogą prowadzić do poważnych błędów w wynikach.Ze względu na prostotę eksperymentu pominięto dynamikę zagęszczenia pomiędzy wymiarem początkowym i końcowym.

Zachowanie proszku podawanego do ciągłego wylotu analizowano przy użyciu zautomatyzowanego sprzętu.Dokładnie zmierz współczynnik Hausnera Hr, gęstość początkową ρ(0) i gęstość końcową ρ(n) po n kliknięciach.

Liczba kranów jest zwykle ustalona na n=500.GranuPack to zautomatyzowany i zaawansowany pomiar gęstości nasypu oparty na najnowszych badaniach dynamicznych.

Można zastosować inne indeksy, ale nie są one tutaj wymienione.Proszek umieszczany jest w metalowych tubach i przechodzi rygorystyczny proces automatycznej inicjalizacji.Ekstrapolację parametru dynamicznego n1/2 i maksymalnej gęstości ρ(∞) pobiera się z krzywej zagęszczenia.

Lekki, wydrążony cylinder znajduje się na górze złoża proszku, aby utrzymać poziom granicy faz proszek/powietrze podczas zagęszczania.Rurka zawierająca próbkę proszku unosi się na stałą wysokość ∆Z, a następnie swobodnie opada na wysokość zwykle ustaloną na ∆Z = 1 mm lub ∆Z = 3 mm, mierzoną automatycznie po każdym uderzeniu.Według wysokości możesz obliczyć objętość V pala.

Gęstość to stosunek masy m do objętości V warstwy proszku.Znana jest masa proszku m, gęstość ρ podawana jest po każdym uwolnieniu.

Współczynnik Hausnera Hr jest powiązany ze stopniem zagęszczenia i jest analizowany za pomocą równania Hr = ρ(500) / ρ(0), gdzie ρ(0) to początkowa gęstość nasypowa, a ρ(500) to obliczona gęstość nasypowa po 500 opukanie.Wyniki są powtarzalne już przy niewielkiej ilości proszku (zwykle 35 ml) metodą GranuPack.

Kluczowymi parametrami są właściwości proszku oraz rodzaj materiału, z którego wykonane jest urządzenie.Podczas przepływu wewnątrz proszku powstają ładunki elektrostatyczne, które powstają w wyniku efektu tryboelektrycznego, czyli wymiany ładunków w wyniku kontaktu dwóch ciał stałych.

Gdy proszek przepływa do wnętrza urządzenia, na styku cząstek oraz na styku cząstki z urządzeniem zachodzą efekty tryboelektryczne.

Po kontakcie z wybranym materiałem GranuCharge automatycznie mierzy ilość ładunku elektrostatycznego generowanego wewnątrz proszku podczas jego przepływu.Próbka proszku przepływa przez wibrującą rurkę w kształcie litery V i wpada do miseczki Faradaya połączonej z elektrometrem, który mierzy ładunek, jaki proszek uzyskuje podczas przemieszczania się przez rurkę w kształcie litery V.Aby uzyskać powtarzalne wyniki, należy często zasilać rurkę V za pomocą urządzenia obrotowego lub wibracyjnego.

Efekt tryboelektryczny powoduje, że jeden obiekt zyskuje elektrony na swojej powierzchni i tym samym jest naładowany ujemnie, podczas gdy inny obiekt traci elektrony i dlatego jest naładowany dodatnio.Niektóre materiały zyskują elektrony łatwiej niż inne i podobnie inne materiały łatwiej je tracą.

Który materiał stanie się ujemny, a który dodatni, zależy od względnej tendencji danych materiałów do zdobywania lub utraty elektronów.Aby przedstawić te trendy, opracowano szereg tryboelektryczny pokazany w tabeli 1.Materiały, które zwykle są naładowane dodatnio i inne, które mają tendencję do naładowywania się ujemnie, są wymienione, natomiast materiały, które nie wykazują tendencji do zachowania, są wymienione na środku tabeli.

Z drugiej strony tabela ta dostarcza jedynie informacji na temat trendu zachowania się ładunku materiału, dlatego GranuCharge został stworzony, aby zapewnić dokładne wartości zachowania ładunku proszku.

Przeprowadzono kilka eksperymentów w celu analizy rozkładu termicznego.Próbki pozostawiono w temperaturze 200°C na jedną do dwóch godzin.Proszek jest następnie natychmiast analizowany za pomocą GranuDrum (nazwa termiczna).Proszek następnie umieszcza się w pojemniku, aż osiągnie temperaturę otoczenia, a następnie analizuje przy użyciu GranuDrum, GranuPack i GranuCharge (tj. „na zimno”).

Surowe próbki analizowano przy użyciu GranuPack, GranuDrum i GranuCharge przy tej samej wilgotności i temperaturze pokojowej, tj. wilgotności względnej 35,0 ± 1,5% i temperaturze 21,0 ± 1,0 °C.

Wskaźnik kohezji oblicza sypkość proszku i koreluje ze zmianami położenia granicy faz (proszek/powietrze), które odzwierciedlają tylko trzy siły kontaktowe (van der Waalsa, kapilarne i elektrostatyczne).Przed doświadczeniem zanotuj wilgotność względną (RH, %) i temperaturę (°C).Następnie wsyp proszek do pojemnika na beczkę i rozpocznij eksperyment.

Doszliśmy do wniosku, że produkty te nie są wrażliwe na zbrylanie, biorąc pod uwagę parametry tiksotropowe.Co ciekawe, naprężenie termiczne zmieniło zachowanie reologiczne proszków próbek A i B z zagęszczania pod wpływem ścinania na rozrzedzanie pod wpływem ścinania.Z drugiej strony, Próbki C i SS 316L nie uległy wpływowi temperatury i wykazywały jedynie pogrubienie przy ścinaniu.Każdy proszek wykazywał lepszą zdolność do rozprowadzania (tj. niższy wskaźnik kohezji) po ogrzaniu i ochłodzeniu.

Wpływ temperatury zależy również od określonej powierzchni cząstek.Im większa przewodność cieplna materiału, tym większy wpływ na temperaturę (tj. ???225°?=250?.?-1.?-1) i ?316?225°?=19?.?-1.?-1), im mniejsze cząstki, tym większy wpływ temperatury.Praca w podwyższonych temperaturach jest dobrym wyborem w przypadku proszków stopów aluminium ze względu na ich zwiększoną rozprowadzalność, a schłodzone próbki osiągają jeszcze lepszą płynność w porównaniu do nieskazitelnych proszków.

W przypadku każdego doświadczenia GranuPack przed każdym doświadczeniem rejestrowano masę proszku, a próbkę poddano 500 uderzeniom z częstotliwością uderzeń 1 Hz przy swobodnym spadku celi pomiarowej 1 mm (energia uderzenia ∝).Próbki są dozowane do cel pomiarowych zgodnie z instrukcjami oprogramowania niezależnymi od użytkownika.Następnie pomiary powtórzono dwukrotnie w celu oceny powtarzalności oraz sprawdzenia średniej i odchylenia standardowego.

Po zakończeniu analizy GranuPack, początkowa gęstość upakowania (ρ(0)), końcowa gęstość upakowania (po kilku kliknięciach, n = 500, tj. ρ(500)), współczynnik Hausnera/indeks Carra (Hr/Cr) i dwa zarejestrowane parametry (n1/2 i τ) związane z dynamiką zagęszczania.Pokazano także optymalną gęstość ρ(∞) (patrz Załącznik 1).Poniższa tabela reorganizuje dane eksperymentalne.

Rysunki 6 i 7 przedstawiają ogólne krzywe zagęszczenia (gęstość nasypowa w funkcji liczby uderzeń) oraz stosunek parametrów n1/2/Hausnera.Na każdej krzywej przedstawiono słupki błędów obliczone na podstawie średnich, a odchylenia standardowe obliczono na podstawie testów powtarzalności.

Produkt ze stali nierdzewnej 316L był najcięższym produktem (ρ(0) = 4,554 g/ml).Pod względem gęstości usadowej SS 316L jest nadal najcięższym proszkiem (ρ(n) = 5,044 g/mL), następnie próbka A (ρ(n) = 1,668 g/mL), a następnie próbka B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Próbka C była najniższa (ρ(n) = 1,581 g/ml).Zgodnie z gęstością nasypową początkowego proszku widzimy, że próbka A jest najlżejsza, a biorąc pod uwagę błąd (1,380 g / ml), próbki B i C mają w przybliżeniu tę samą wartość.

Po podgrzaniu proszku zmniejsza się jego współczynnik Hausnera, co występuje tylko dla próbek B, C i SS 316L.W przypadku próbki A nie można tego zrobić ze względu na wielkość słupków błędów.Dla n1/2 trendy parametrów są trudniejsze do zidentyfikowania.Dla próbki A i SS 316L wartość n1/2 spadła po 2 h w temperaturze 200°C, natomiast dla proszków B i C wzrosła po obciążeniu termicznym.

W każdym eksperymencie GranuCharge stosowano podajnik wibracyjny (patrz Rysunek 8).Użyj rury ze stali nierdzewnej 316L.Pomiary powtórzono 3 razy, aby ocenić powtarzalność.Masa produktu użytego do każdego pomiaru wynosiła w przybliżeniu 40 ml i po pomiarze nie odzyskano żadnego proszku.

Przed doświadczeniem rejestruje się masę proszku (mp, g), wilgotność względną powietrza (RH, %) i temperaturę (°C).Na początku badania zmierzyć gęstość ładunku proszku pierwotnego (q0 w µC/kg), wprowadzając proszek do kubka Faradaya.Na koniec zapisz masę proszku i oblicz końcową gęstość ładunku (qf, µC/kg) oraz Δq (Δq = qf – q0) na koniec doświadczenia.

Surowe dane GranuCharge przedstawiono w Tabeli 2 i na Rysunku 9 (σ to odchylenie standardowe obliczone na podstawie wyników testu odtwarzalności), a wyniki przedstawiono w postaci histogramów (pokazano tylko q0 i Δq).SS 316L miał najniższy koszt początkowy;może to wynikać z faktu, że produkt ten ma najwyższy poziom PSD.W odniesieniu do początkowej ilości proszku pierwotnego stopu aluminium nie można wyciągnąć żadnych wniosków ze względu na wielkość błędów.

Po kontakcie z rurą ze stali nierdzewnej 316L próbka A nabrała najmniejszego ładunku w porównaniu z proszkami B i C, co wskazuje na podobną tendencję, gdy proszek SS 316L pociera się SS 316L, stwierdza się gęstość ładunku bliską 0 (patrz tryboelektryczny seria).Produkt B jest nadal bardziej naładowany niż A. W przypadku próbki C tendencja jest kontynuowana (dodatni ładunek początkowy i ładunek końcowy po wycieku), ale liczba ładunków wzrasta po degradacji termicznej.

Po 2 godzinach stresu termicznego w temperaturze 200°C zachowanie proszku staje się spektakularne.W próbkach A i B ładunek początkowy maleje, a ładunek końcowy zmienia się z ujemnego na dodatni.Proszek SS 316L miał najwyższy ładunek początkowy, a zmiana gęstości ładunku była dodatnia, ale pozostała niska (tj. 0,033 nC/g).

Zbadaliśmy wpływ degradacji termicznej na łączne zachowanie stopu aluminium (AlSi10Mg) i proszków stali nierdzewnej 316L, analizując oryginalne proszki w otaczającym powietrzu po 2 godzinach w temperaturze 200°C.

Zastosowanie proszków w wysokiej temperaturze może poprawić rozprowadzalność produktu, a efekt ten wydaje się być bardziej istotny w przypadku proszków o dużej powierzchni właściwej i materiałów o dużej przewodności cieplnej.Do oceny przepływu wykorzystano GranuDrum, do analizy dynamicznego napełniania wykorzystano GranuPack, a do analizy tryboelektryczności proszku w kontakcie z rurką ze stali nierdzewnej 316L zastosowano GranuCharge.

Wyniki te ustalono przy użyciu programu GranuPack, który pokazuje poprawę współczynnika Hausnera dla każdego proszku (z wyjątkiem próbki A ze względu na błąd wielkości) po procesie naprężenia termicznego.Patrząc na parametry pakowania (n1/2), nie było wyraźnych trendów, ponieważ niektóre produkty wykazywały wzrost prędkości pakowania, podczas gdy inne miały kontrastujący efekt (np. Próbki B i C).

Czas publikacji: 10 stycznia 2023 r