Podczas formowania w matrycy progresywnej nacisk przedmiotu obrabianego, warunki prasowania i materiał wyjściowy wpływają na możliwość uzyskania stabilnych wyników ciągnienia bez zmarszczek.

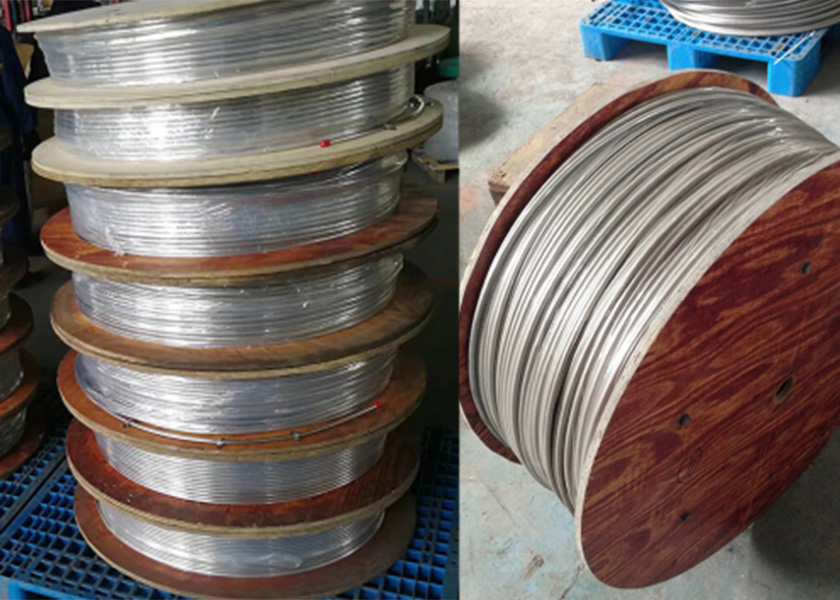

P: Wykonujemy kubek ze stali nierdzewnej 304.Na pierwszym stanowisku matrycy progresywnej rysujemy na głębokość około 0,75 cala.Kiedy sprawdzam grubość obwodu kołnierza czołowego, może ona różnić się o 0,003 cala z jednej strony na drugą.Każde trafienie jest inne i nie pojawia się w tym samym miejscu.Powiedziano mi, że ma to coś wspólnego z obróbką surowca, prawdopodobnie z zewnętrzną krawędzią głównej szpuli.Jak uzyskać filiżankę o stałym kształcie, bez zagnieceń?

O: Widzę, że Twoje pytanie nasuwa dwa pytania: pierwsze dotyczy różnic, jakie otrzymujesz w procesie rysowania, a drugie dotyczy materiału źródłowego i jego specyfikacji.

Pierwszy problem to zasadniczy błąd w konstrukcji narzędzia, więc omówmy podstawy.Okresowe marszczenie i wahania grubości kołnierzy przyssawek po rozciąganiu wskazują na niewystarczającą ilość narzędzi łączących w stacji progresywnego rozciągania matrycy.Nie widząc projektu matrycy, musiałbym założyć, że promienie stempla i matrycy oraz odpowiadające im luzy spełniają wszystkie standardowe parametry projektowe.

Podczas procesu ciągnienia przedmiot obrabiany jest trzymany pomiędzy matrycą ciągnącą a uchwytem krawędziowym, podczas gdy stempel ciągnący wciąga materiał do matrycy ciągnącej, ciągnąc go wzdłuż promienia ciągnienia, tworząc skorupę.Pomiędzy formą a uchwytem przedmiotu obrabianego występuje silne tarcie.Podczas tego procesu materiał poddawany jest poprzecznemu ściskaniu, co skutkuje marszczeniem i wydłużeniem promieniowym, gdy uchwyt krawędziowy zatrzymuje przepływ materiału.Jeżeli docisk uszczelniający będzie zbyt duży, materiał pęknie pod wpływem siły ciągnącej stempla.Jeśli będzie za niska, pojawią się zmarszczki.

Pomyślna operacja ciągnienia nie może przekroczyć granicy między średnicą skorupy a średnicą przedmiotu obrabianego.Limit ten zależy od procentowego wydłużenia materiału.Ogólną zasadą jest malowanie od 55% do 60% za pierwszym razem i 20% za każdym razem.Na ryc.1 pokazuje standardowy wzór na obliczenie nacisku preformy wymaganego do rozciągania (zawsze dodaję co najmniej 30% dodatkowej siły jako współczynnik bezpieczeństwa. W razie potrzeby można to zmniejszyć, ale trudno jest je zwiększyć po zakończeniu projektu).

Nacisk kęsa p wynosi 2,5 N/mm2 dla stali, 2,0-2,4 N/mm2 dla stopu miedzi i 1,2-1,5 N/mm2 dla stopu aluminium.

Różnice w grubości kołnierza mogą również wskazywać, że konstrukcja narzędzia nie jest wystarczająco wytrzymała.But formy musi być wystarczająco gruby, aby wytrzymać napięcie bez zginania.Podpora pod butem musi być wykonana z mocnej stali, a kołki prowadzące narzędzi muszą być wystarczająco duże, aby zapobiec bocznemu ruchowi narzędzi górnych i dolnych podczas rozciągania.

Spójrz także na swoje wiadomości.Jeśli prowadnice prasy są zużyte i luźne, nie odniesiesz sukcesu, niezależnie od tego, jak mocne są Twoje narzędzia.Sprawdź popychacz prasy, aby upewnić się, że jest prawidłowy i prosty na całej długości skoku prasy.Upewnij się, że smar do rysowania jest przefiltrowany i w dobrym stanie oraz że narzędzie nakłada odpowiednią ilość i prawidłowe położenie dyszy.Wszystkie narzędzia drukujące są dokładnie sprawdzane pod kątem odpowiedniego wykończenia powierzchni, pokrycia i symetrii.I zwróć szczególną uwagę na narysowanie promieni, muszą one mieć idealną geometrię i czystość powierzchni.

Ponadto, chociaż klienci często myślą, że 304L i standardowy 304 są wymienne, 304L jest najlepszym wyborem do rozciągania.L oznacza niską zawartość węgla, co daje 304L granicę plastyczności 0,2% wynoszącą 35 KSI, podczas gdy 304 ma granicę plastyczności 0,2% wynoszącą 42 KSI.Przy 16% niższej granicy plastyczności, 304L wymaga mniejszej siły do odkształcenia i utrzymania formy podczas procesu formowania.Jest łatwiejszy w użyciu.

Are you concerned about stamping in the shop or about tools and dies? If so, send your questions to kateb@thefabricator.com and Thomas Vacca, CTO of Micro Co., will answer them.

STAMPING Journal jest jedyną publikacją branżową poświęconą wyłącznie potrzebom rynku tłoczenia metali.Od 1989 roku publikacja poświęcona jest najnowocześniejszym technologiom, trendom branżowym, najlepszym praktykom i nowościom, które pomagają profesjonalistom zajmującym się stemplowaniem efektywniej prowadzić swoją działalność.

Dostępny jest teraz pełny cyfrowy dostęp do FABRICATOR, zapewniający łatwy dostęp do cennych zasobów branżowych.

Dostępny jest teraz pełny cyfrowy dostęp do The Tube & Pipe Journal, zapewniający łatwy dostęp do cennych zasobów branżowych.

Ciesz się pełnym cyfrowym dostępem do STAMPING Journal, czasopisma poświęconego rynkowi tłoczenia metali, zawierającego najnowsze osiągnięcia technologiczne, najlepsze praktyki i aktualności branżowe.

Dostępny jest teraz pełny dostęp do cyfrowej edycji The Fabricator en Español, zapewniającej łatwy dostęp do cennych zasobów branżowych.

W pierwszej części naszej dwuczęściowej serii artysta metalowy i spawacz Ray Ripple dołącza do gospodarza Dana Davisa…

Czas publikacji: 03 stycznia 2023 r